材料調達から製缶・機械加工まで、一貫した部品製

通常別会社で行うことが多い「製缶加工(溶接)」と「機械加工」の2つの作業を一社で完結できること、また、材料の調達から検査・塗装、組立まで、部品製作の全行程を一貫して行うことができる点が新征テクニカルの大きな強みです。

お客様から図面を1枚支給していただくだけで、部品製作のすべての工程を、ワンストップでご提供できるため、コストの削減・短納期が可能になります。また、経験豊富なベテラン技術者が多いため、どのような製品にも対応が可能です。

品質管理においては、社内独自のチェック体制を構築し、慢心することなく、日々努力を惜しまず、いつでもお客様の要求に即答でき、信頼される製品づくりを行っておいます。

ワークフロー

(1)図面提出

まずは、お客様から図面をご提供いただきます。

図面を正確に把握した上で、豊富な経験に基づき、最適な材料、最適な加工方法を選択するとともに、コストダウンの方法などについても、ご提案致します。

(2)CAD/CAM

図面をデータ化し、管理致します。

(設計は行っておりませんので、ご注意ください)

(3)素材・材料の調達

部品の図面から、加工方法に最も適した素材・材料を自社で調達します。

加工技術者が材料を選択することで、加工精度が上がり、製作のスピードアップ、コストダウンも可能となります。

また、コストと品質のバランスを最大限に考慮し、材料のご提案も可能です。

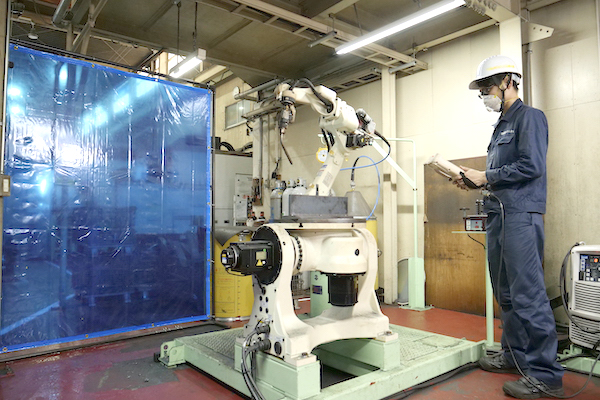

(4)溶接

溶接ロボットにより、クオリティの高い部品を生産します。

10年以上かけて習得する技術をロボットに任せることで、作業者の技術に左右されない安定した製品がスピーディーに製作できます。ロボットでは難しい微妙な調整は、高い技術力を持つベテラン職人が行います。

(5)機械前加工

外丸削り、正面削り、穴開け、中ぐり、ねじ切り、心立て、突き切りなど、製缶加工(溶接)を行う前に、さまざまな加工を行います。

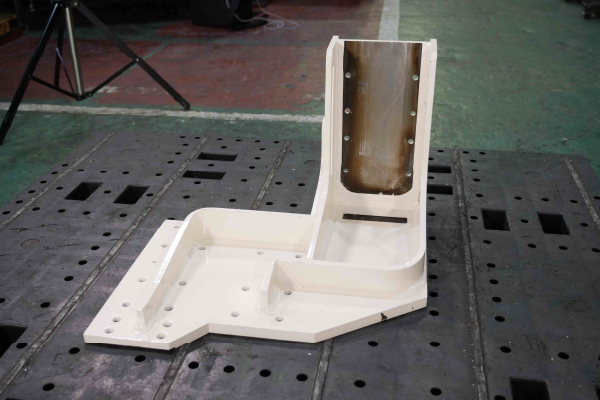

(6)製缶加工

溶接ロボットにより、クオリティの高い部品を生産します。

10年以上かけて習得する技術をロボットに任せることで、作業者の技術に左右されない安定した製品がスピーディーに製作できます。

ロボットでは難しい微妙な調整は、高い技術力を持つベテラン職人が行います。

(7)機械加工

工作機械を使用し、より精密な加工を行う工程です。新征テクニカルは、高度な技術が必要となる製缶加工(溶接)後の加工を得意としています。

マシニングセンタを複数台導入することで、極力自動運転を行い、安定した機械加工を行うことができます。

(8)検査・塗装

製品が完成すると最終検査を行います。溶接による歪みはないか、溶接個所の漏れはないか、寸法に間違いはないか、穴あけ、取付個所の漏れはないかなどを最終検査でチェックし、必要な場合は手直しを行います。

また、塗装が必要な場合は、ハケ塗り・ローラー塗り、吹き付けなどで塗装作業を行います。

(9)組立

必要な場合は、加工した製品の組立作業を行います。図面をもとに適切に組み立てます。

(10)出荷・納品

完成した製品を出荷します。大型の製品にも対応いたします。

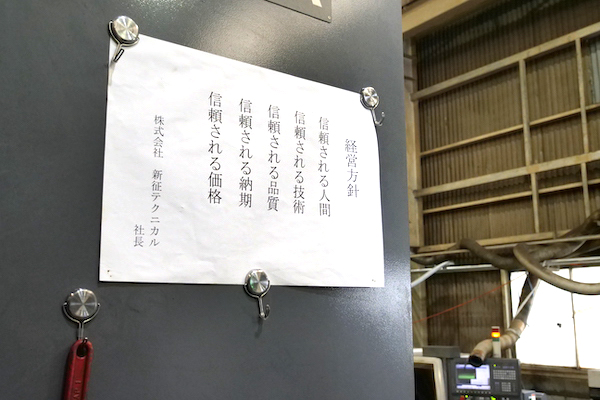

品質方針

新征テクニカルでは、経営方針にも掲げている通り、お客様に安心して使っていただける「信頼される品質」の製品づくりを心がけています。

丁寧な物づくりを行うとともに、細かな部分まで配慮が行き届いた製品をご提供致します。

具体的には、検査資料を細かく作成し、従業員一人ひとりが自分の行った加工について、品質面で責任を持つよう努力しています。加工不良をなくすために、従業員一丸となって取り組んでいます。

品質保持のための具体的な取り組み

- 加工手順書(作業手順書)の作成

- 社内検査シートによる検査の実施

- QC工程表の作成

- 社内規約を導入

測定について

市販でない自社測定ゲージを自社製造できるため、特注品等の寸法基準を厳守することができます。